+7 (495) 287-02-96

+7 (495) 287-02-96

|

25.04.2009 «Строительные материалы», М., № 2, 2009 г. В.А. Рахманов, генеральный директор ОАО «ВНИИжелезобетон», А.И.Козловский, заведующий лабораторией ОАО

В.А. РАХМАНОВ, генеральный директор, член-корр. РААСН.

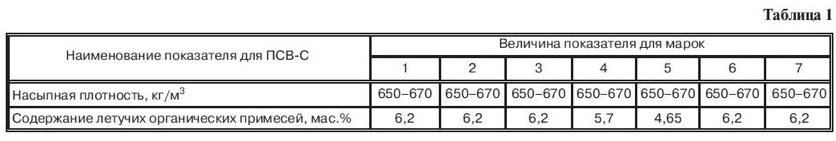

В настоящее время полистиролбетон широко используется в строительстве для возведения теплоэффективных зданий в соответствии с разработанной институтом нормативно-технической и разрешительной документацией [1–5]. При плотности 150–550 кг/м3 полистиролбетон (ПСБ) обладает высокими теплофизическими и физико-механическими характеристиками по параметрам комфортности тепло- и звукоизоляции, морозостойкости и долговечности в сравнении с другими традиционными строительными материалами, такими как легкие, ячеистые бетоны. Полистиролбетон состоит из поризованного цементного камня и пенополистирольных гранул в соотношении, обеспечивающем получение готового материала с комплексом заданных свойств. В качестве исходного сырья для получения пенополистирольного заполнителя для ПСБ используется суспензионный полистирол гранулированный – импортный или отечественного производства типа ПСВ-С (или ПСВ-СВ) в соответствии с ОСТ 301-05-202–92Е и ТУ 301-05-3–93. Физико-химические характеристики исходного отечественного полистирольного сырья приведены в табл.1.

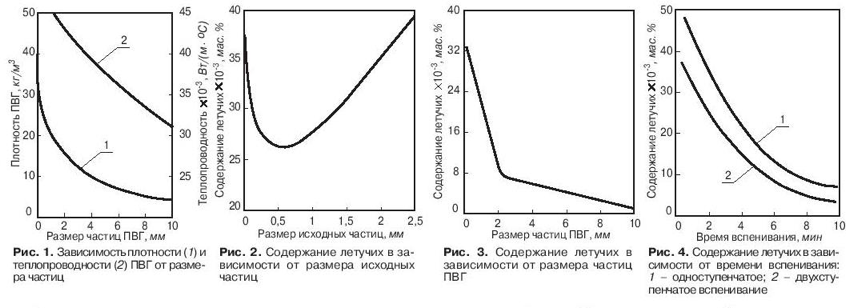

Основными компонентами летучих органических примесей являются пентаны в присутствии стирола, бензола и этилбензола, значительная часть которых удаляется в атмосферу при вспенивании исходных полистирольных гранул, а другая часть остается в гранулах и может вноситься в состав ПСБ. В связи с вышеизложенным во ВНИИжелезобетоне были проведены специальные исследования по выявлению факторов, влияющих на снижение содержания летучих органических веществ в пенополистирольном заполнителе и в парогазовоздушных выбросах в атмосферу, а также на полное их удаление и нейтрализацию. С использованием специальной лабораторной установки экспериментально было установлено, что получение особо легкого экологически безопасного полистирольного заполнителя с комплексом заданных свойств зависит не только от типа исходного полистирольного сырья, его гранулометрического состава и технологических параметров вспенивания, но и от аппаратурного оформления вспенивателя. Основные технические решения, а также расчет технологических режимов аппарата вспенивания детально рассмотрены в работах [1–6]. На базе математических моделей разработаны рекомендации по совершенствованию конструкции теплоэффективных вспенивателей, работающих в режиме оптимального соотношения между кинетикой прогрева частиц исходного полистирольного бисера и временем их пребывания в зоне активного прогрева, с одной стороны, и кинетикой изменения упругопластичных свойств полимера, динамикой выравнивания парциального давления газовой фазы внутри вспененной частицы – с другой. Показа но, что нарушение оптимальных условий вспенивания может привести к обратному процессу, когда вспененные частицы, достигшие максимального значения по всем показателям качества, начинают терять свои достигнутые преимущества. Проведенные исследования показатели, что применение теплоэффективных вспенивателей нового поколения позволяет получать не только особо легкие виды полистирольного заполнителя плотностью 5–7 кг/м3 с повышенными технико-экономическими показателями (рис. 1), но в значительной степени понизить содержание в нем вредных летучих примесей до уровня ПДК и ниже (рис. 2–4). Количественный экспрессанализ вредных примесей определяли по специальной методике, базирующейся на данных газовой хроматографии и графоаналитического расчета с последующей проверкой результатов анализа на натурных полистиролбетонных образцах. Сопоставительный анализ данных, приведенных на рис. 1–4, показывает, что в зависимости от технологических условий вспенивания и характеристик исходного сырья, характеристики готового полистирольного заполнителя ПВГ могут изменяться в широком диапазоне значений по всем показателям качества, включая физико-механические, теплофизические и экологические свойства. На рис. 1 приведены зависимости плотности и теплопроводности полистирольного заполнителя от его гранулометрического состава. Экспериментально установлено, что, с увеличением размера частиц ПВГ от 0,2 до 10 мм, насыпная плотность полистирольного заполнителя уменьшается в 7 раз – от 35 до 5 кг/м3 соответственно. Аналогичная зависимость имеет место и в координатах теплопроводность – размер частиц ПВГ, при которой наблюдается закономерное снижение теплопроводности полистирольного заполнителя от 0,046 до 0,031 Вт/(м·°С) при увеличении диаметра частиц ПВГ от 1 до 10 мм.

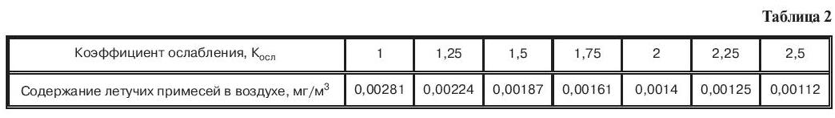

В момент вспенивания частиц происходит также интенсивное снижение содержания летучих органических примесей. Как видно из рис. 3, с увеличением размера частиц ПВГ содержание летучих в заполнителе закономерно снижается от 0,024 до 0,002 мас. % для полистирольного заполнителя монофракционного состава с диаметром вспененных частиц 1 мм и 10 мм соответственно. На практике для получения полистиролбетона с комплексом заданных свойств рекомендуется применять узкофракционный состав заполнителя минимальной пустотности с диаметром частиц 2,5–8 мм. В этом случае среднее содержание летучих для одноступенчатого вспенивания составляет 0,003 мас. %. Такой гранулометрический состав заполнителя может быть получен из исходного полистирольного сырья, размер частиц которого лежит в диапазоне 0,5–1,6 мм при среднем содержании летучих органических примесей на уровне 0,028 мас. % (рис. 2). Нетрудно видеть, что за счет только вспенивания частиц уровень содержания летучих в полистирольном заполнителе снижается в 9 раз при прочих равных условиях по сравнению с содержанием тех же веществ в исходном полистирольном сырье. Экспериментально установлено, что дополнительное снижение содержания летучих органических примесей на 40–50% может быть также достигнуто за счет использования многоступенчатой технологии вспенивания (рис. 4). Общее количество летучих органических примесей (по стиролу) в полистиролбетоне ограждающих конструкций можно рассчитать по формуле: Gст=∑li⋅hi⋅δi⋅Cпс⋅ρпс⋅Сост где li, hi, δi – габаритные размеры (длина, высота, толщина) i-й ограждающей конструкции, м; Спс – удельный расход полистирольного заполнителя в полистиролбетоне, м3/м3; ρпс – плотность полистирольного заполнителя, кг/м3; Сост – содержание остаточного стирола в полистирольном заполнителе, мас. %. Для 1 м3 прямоугольного помещения с учетом двухсторонней диффузии и коэффициентов насыщения (Кнас) и ослабления (Косл), а также с учетом кинетики массопереноса свободного стирола по принятой прямо пропорциональной зависимости, концентрация стирола определится как: Cст=f(С°ст, t), (2) где Сост – концентрация свободного стирола в исходном пенополистирольном заполнителе, %; t – температура полистиролбетона, оС; тогда уравнение (1) примет вид: Gст=Кнас/Косл(1,8⋅10-3⋅δ⋅С°ст*t), (3) где 1,8·10-3 – коэффициент, учитывающий массоперенос летучих примесей в теле полистиролбетона и пересчет единицы измерения из кг/м3 в мг/м3. В табл. 2 приведены результаты графоаналитического расчета по содержанию свободного стирола для условий: δ = 0,3 м; Сост = 0,2%; t = 20оС; Кнас = 1,3 м2/м3; Косл = 1,3. Анализ табл. 2 показывает, что для принятых начальных условий допустимый уровень выделения летучих органических примесей по стиролу (ПДКст=0,002 г/м3)из полистиролбетона достигается при Косл = 1,5 и выше. И это возможно только лишь при соблюдении специальных условий.

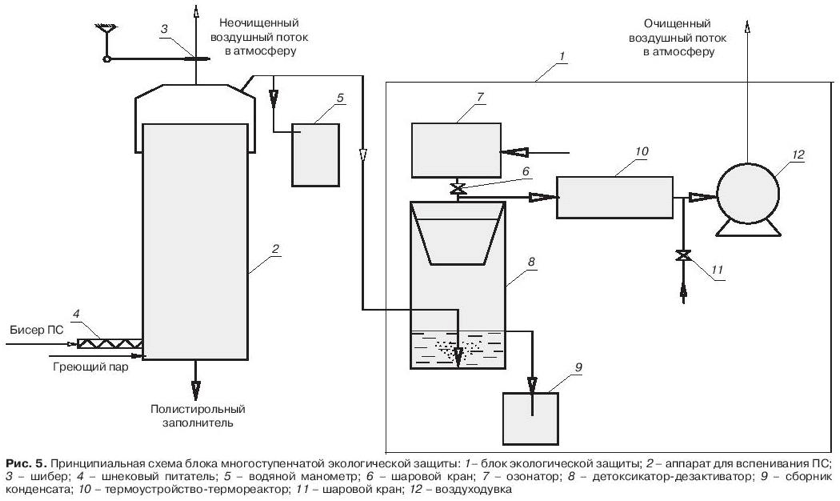

Данные проведенных исследований были использованы для разработки технологической инструкции по обеспечению экологической безопасности изготовления и применения полистирольных изделий и конструкций в жилищном и гражданском строительстве. Технологическая инструкция содержит нормативные требования к выбору исходного полистирольного сырья, режимам его вспенивания и термообработки вспененных пенополистирольных гранул, химической детоксикации формовочной смеси и экологической защите готовых полистиролбетонных изделий, а также содержит указания по специальным технологическим приемам и аппаратурному оформлению вспенивания исходных полистирольных гранул с целью снижения выделения вредных органических выбросов в атмосферу. Технологическую инструкцию следует рассматривать как единый взаимодополняющий комплекс технических мероприятий по обеспечению экологической безопасности зданий и сооружений, изготовленных с применением полистиролбетона, а также для создания экологически безопасной технологии получения полистирольного заполнителя для ПСБ. Согласно изложенному выбор способа экологической защиты определяется в зависимости от типа и марки исходного полистирольного сырья (бисера), а точнее от концентрации в нем летучих. Легко заметить, что по мере снижения содержания летучих в исходном сырье число ступеней экологической защиты закономерно уменьшается. Так, при максимальных значениях летучих (на уровне 0,1–0,2% массы полистирольного заполнителя) рекомендуется использовать все пять способов экологической защиты, включая термодиффузионную обработку заполнителя и ПСБ, а также химическую детоксикацию заполнителя, ПСБсмеси и ПСБизделий. Термическую обработку заполнителя осуществляют в режиме псевдоожиженного слоя в дегазаторе лоткового или колонного типа, снабженного воздухораспределительной решеткой и системой загрузки и выгрузки полистирольных гранул при температуре 65±5оС. Скорость движения теплоносителя в рабочей зоне аппарата над газораспределительной решеткой не должна превышать скорости витания частиц полистирольного заполнителя. Рекомендуемый коэффициент расширения слоя частиц по высоте дегазатора должен находиться в пределах 1,2–1,5 от первоначального объема. Важным параметром является продолжительность термодиффузионной обработки, которая зависит от концентрации летучих на входе и выходе полистирольных гранул из дегазатора. Контроль качества полистирольного заполнителя на содержание летучих в нем осуществляется с помощью газожидкостной хроматографии согласно ГОСТ 15820–82. В случае превышения летучих уровня ПДК применяют химическую детоксикацию заполнителя, или химическую детоксикацию ПСБсмеси, или ПСБизделий, или заполнителя, или ПСБ смеси и ПСБизделий одновременно. В качестве детоксикантов рекомендуется использовать водорастворимые соли некоторых многовалентных металлов, способных вступать в химическое взаимодействие с активными компонентами летучих и минералами цемента таким образом, что в конечном итоге образуют единую матрицу в составе цементного камня. Детоксикацию ведут при работающей мешалке 5% водным раствором детоксиканта путем тщательного перемешивания полистирольного заполнителя с 1/10 частью воды затворения в течение 3–5 мин. Желательно, чтобы химическая природа детоксиканта способствовала не только снижению содержания летучих компонентов органики, но также улучшению реологических свойств ПСБ формовочной смеси и физико-механических свойств полистиролбетона. Однако в том случае, когда концентрация летучих в исходном полистирольном бисере меньше 0,054 мас. %, необходимость в применении химической детоксикации, как правило, отпадает, термодиффузионная обработка заполнителя упрощается и проводится непосредственно в аппарате вспенивания по многоступенчатой схеме с последующим вылеживанием вспененных гранул в естественных условиях в бункерах вылеживания. Выделение вредных примесей в атмосферу воздуха не превышает ПДК, тем не менее это не исключает необходимости экологической защиты производства. Для этого были разработаны специальные технические решения по обеспечению экологической безопасности самого производства ПСБ. Отличительной особенностью экологически безопасной технологии является то, что на линии выброса отработанного парогазовоздушного (ПГВ) потока в атмосферу монтируется специальный блок многоступенчатой экологической защиты, принципиальная схема которого показана на рис. 5. Принцип действия блока экологической защиты заключается в следующем.

На первой ступени очистки ПГВпоток сначала проходит через водный раствор детоксиканта в детоксикаторе 8, где происходит конденсация значительной части (до 95%) водяного пара и улавливание значительной части (до 95%) органических примесей. Затем газовый поток направляется на дальнейшую очистку в системе сухих фильтровпогасителей и дальше на обработку газообразным детоксикантом, поступающим из генератора газообразного детоксиканта 7, для химического разложения летучей органики. Практически полное освобождение газового потока от следов вредных органических примесей осуществляется в термореакторе 10 при температуре 700оС. В итоге из нижней части дезактиватора непрерывно отводится конденсат горячего пара в сборник 9, а из верхней части воздушный поток, не содержащий летучей органики, содержание свободного стирола в котором ниже ПДК, выбрасывается в атмосферу. Результаты санитарно-химических исследований работы блока экологической защиты в соответствии с МУ № 2158–80 от 28.03.1980 г. приведены в табл. 3. Как следует из представленных данных, содержание летучих органических примесей по основным компонентам в газовоздушном потоке на выходе из блока экологической защиты ниже ПДК.

Рекомендуемая технология носит универсальный характер и может быть использована повсеместно в промышленных производствах, где имеют место вредные парогазовоздушные выбросы в атмосферу. Таким образом, проведенные ОАО «ВНИИжелезобетон» всесторонние экологические исследования производства и применения полистиролбетона в строительстве позволили аргументированно его рекомендовать для массового применения в жилищном строительстве.

Пресс-служба

|

+7 (495) 287-02-96, +7 (495) 221-76-22

111141, Москва, ул. Плеханова, 7, эт. 2, оф. 60