+7 (495) 287-02-96

+7 (495) 287-02-96

|

22.08.2014 Снижение шума в формовочных цехах по производству железобетонных труб

Журнал "Бетон и железобетон" №4, август 2014.

М.Н. Горбовец, заместитель генерального директора, кандидат технических наук, Почетный строитель России, Почетный работник промышленности г. Москвы (ОАО «ВНИИжелезобетон»).

Вопросы обеспечения техники безопасности, связанной с нормальными условиями труда на рабочих местах в связи с ростом интенсивности, необходимость повышения качества работы и увеличения производительности труда приобретают все более актуальный характер. Однако, несмотря на реализацию серьезных мер по улучшению состояния рабочих мест на заводах по производству железобетонных труб, многие рабочие места не соответствуют санитарно-гигиеническим нормативам. Серьезным негативным фактором, влияющим на состояние рабочих мест, является производственный шум. Уровни звукового давления на рабочих местах не должны превышать предельно допустимых значений, предусмотренных ГОСТ 12.1.003-83. Для обеспечения санитарно-гигиенических нормативов необходимым комплекс технических, технологических и организационных мер. Важнейшей технологической мерой является уменьшение шума в источнике при работе формовочного оборудования. В промышленности сборного железобетона на заводах для производства безнапорных железобетонных труб используются: роликовые центрифуги типа СМЖ – 104 и СМЖ – 106А, СМЖ – 169С для горизонтального формования труб и опор ЛЭП; станки СМЖ – 40 (СМ-210К) с вибросердечником и СМЖ-194 для вертикального формования труб методом радиального прессования, а также виброплощадки, формы с вибросердечником, виброформы с невибрирующим сердечником, осевые и ременные центрифуги и др. Источниками шума при виброформовании труб являются вибраторы, возбуждающие колебания металлоконструкций формы и опорных элементов. При центрифугировании вращающаяся форма вследствие дебаланса, сама представляет собой источник и возбудитель виброколебаний. При работе осевых центрифуг вибрация, как правило, незначительна. При работе роликовых центрифуг бандажи формы могут ударяться о ролики, что вызывает дополнительные вибрации и шум. В станках для изготовления труб методом радиального прессования единственным источником шума является вибратор раструбного устройства. Характер шума вибрационных станков широкополосный. Основным направлением снижения шума при производстве безнапорных труб является переход на использование станков радиального прессования, обеспечивающих наиболее высокие технико-экономические показатели и пониженный шум.

В таблице 1 представлен комплекс рекомендуемых мер по снижению шума на формовочных постах для изготовления безнапорных труб. Таблица 1

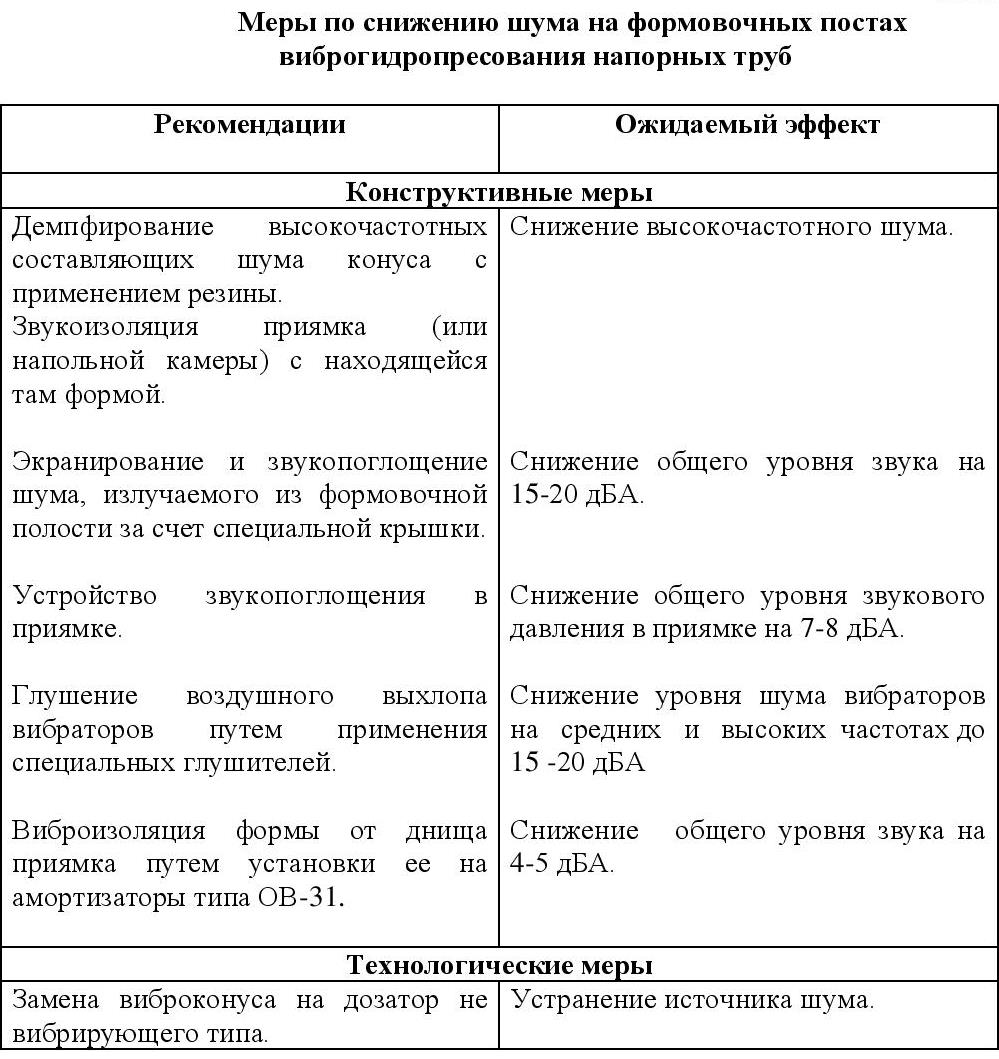

Снижение шума на формовочных постах виброгидропрессования напорных труб. Основными источниками шума на формовочных постах (рис.1) являются пневматические вибраторы, установленные на наружной части формы и на загрузочном конусе. В процессе формования трубы бетонная смесь из бетоноукладчика непрерывно подается на дозирующий загрузочный виброконус, транспортирующий ее в кольцевой проем между сердечником и наружной частью формы. Пневматические вибраторы формы и виброконуса генерируют колебания с частотой выше 150 Гц. Колебания металлоконструкции формы генерируют звук с наружной и внутренней поверхности наружной формы. Характер шума на формовочных постах широкополосный. Рис. 1 Схема формовочного поста, оборудованного устройствами для снижения шума: 1 – съемная часть зукоизолирующей крышки; 2 – стационарная часть крышки; 3 – внутренняя виброформа; 4 – сердечники виброформы; 5 – виброконус; 6 – вибратор; 7 – звукопоглощающая конструкция а – уплотнение из поризола; б – звукопоглощающее покрытие; в – резиновые уплотнения; в – резиновые уплотнения; г – сектор – экран. В табл.2 даны основные рекомендации по снижению шума на формовочных постах. Таблица 2  Для снижения шума, генерируемого виброформами, формовочные посты рекомендуется снабдить звукоизолирующими - экранирующими крышками (рис.2).

Рис. 2 Звукоизолирующая – экранирующая крышка в рабочем положении. Съемная часть крышки предназначена для звукоизоляции приямка и экранирования шума, выходящего из формовочной плоскости формы. Стационарная часть крышки служит для звукоизоляции приямка, являясь одновременно опорой съемной части и площадкой обслуживания формы. Использование указанной крышки формовочного приямка позволяет снизить уровень шума, излучаемого виброформой, на 15-20 дБА на всем частотном спектре. Съемная часть крышки стоит из трех элементов: звукоизолирующего, снабженного уплотнительными резиновым кольцами, служащими одновременно фиксаторами крышки; экранирующего, состоящего из четырех откидных секторов- экранов; уплотнительного кольца из пороизола, обеспечивающего устранение щелей между стационарной и съемной частями крышки. Звукоизолирующий элемент выполняется из стального листа толщиной 8 мм и облицовывается с внутренней стороны листовой резиной средней твердости толщиной 10 мм. Экранирующий элемент выполняется из рифленого листа толщиной 4-5 мм и облицовывается губчатой резиной толщиной 25 – 30 мм. Стационарная часть крышки выполнена из стального листа толщиной 10-12 мм, облицована листовой резиной средней твердости толщиной 10 мм и снабжена по периметру мягкой уплотнительной прокладкой. Каждая крышка может быть использована для форм двух типоразмеров. Уровень шума, генерируемый загрузочным конусом во время формования изделий, практически мало отличается от уровня шума, генерируемого виброформой. Вследствие этого применение звукоизоляции приямка и виброформы не может обеспечить необходимый эффект снижения шума. Такой эффект может быть получен лишь при реализации комплекса мероприятий. Снижение шумности загрузочного конуса до уровня санитарных норм может быть достигнуто путем облицовки его внутри и снаружи листовой резиной толщиной 9-10 мм, а также путем использования пневматического вибратора с глушителем. На рис. 3 показан малошумный загрузочный конус. До облицовки конуса резиной он дополняется опорным кольцом – ободком, привариваемым по всему периметру и загибаем после установки верхней накладки. Последняя изготовлена из резины средней твердости марки КЩ. Нижняя накладка выполняется из резины средней твердости. Накладки крепятся к конусу с помощью клея №88; металлическая накладка крепится с помощью обычного резинового клея.

Рис. 3 Малошумный загрузочный виброконус: 1- каркас виброконуса в обычном исполнении; 2 – кольцо – ободок; 3, 4 - накладки из резины; 5 – металлическая накладка; 6 – уплотнение. Для устранения возможных соударений между формой и загрузочным конусом последнему придается кольцо диаметром 40 мм из пороизола или другого мягкого и легкого материала (например, губчатой резины), устанавливаемое на конус с натягом. На рис. 4 показан вибратор с глушителем из металлокерамики. Уровень шума, создаваемый вибратором без глушителя, выше нормы на 15-20 дБА на всем частотном спектре; с применением глушителя уровень шума снижается до нормальных значений с незначительным (на 5-7%) снижением мощности вибратора.

Рис. 4 Пневматический вибратор, снабженный металлокерамической диафрагмой: 1 – корпус вибратора; 2 – крышка; 3 – металлокерамическая диафрагма. Важным мероприятием, обеспечивающим снижение шума на формовочных постах, является применение звукопоглощающей облицовки стен приямка. В качестве звукопоглотителя могут быть использованы фибролит или жесткие минераловатные плиты толщиной 100 мм. Сверху минераловатные плиты должны быть закрыты стеклотканью и металлической сеткой из тонкой проволоки с ячейками 100 х 100 мм.

Приведение мероприятий по снижению шума прошли тщательную проверку на действующих трубных заводах и позволили снизить уровень звукового давления на рабочих местах до предельно допустимых значений.

Скачать электронную версию статьи

Пресс-служба

|

+7 (495) 287-02-96, +7 (495) 221-76-22

111141, Москва, ул. Плеханова, 7, эт. 2, оф. 60